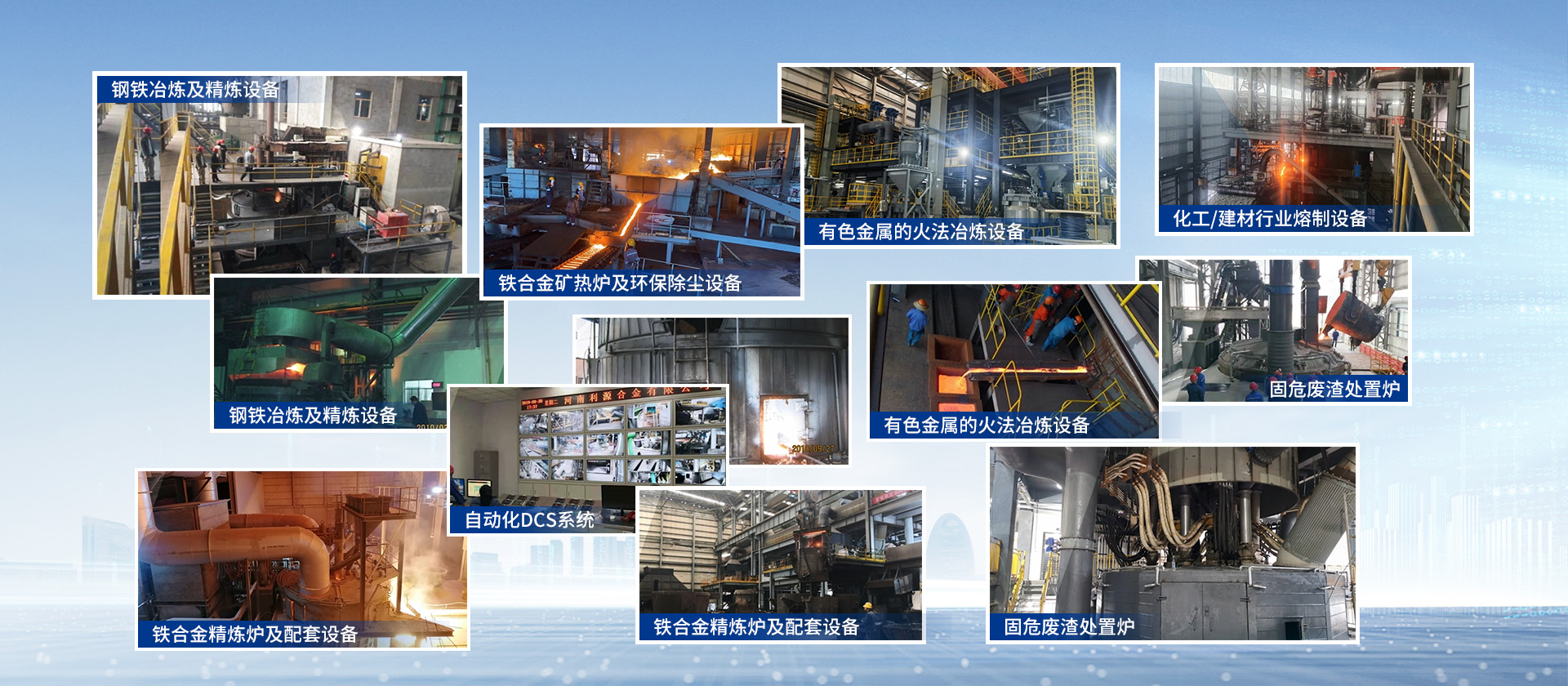

綜合服務全球覆蓋,為客戶提供成套項目的交鑰匙服務

工藝完善,對標國際技術,非標定制,客戶遍布全球

-

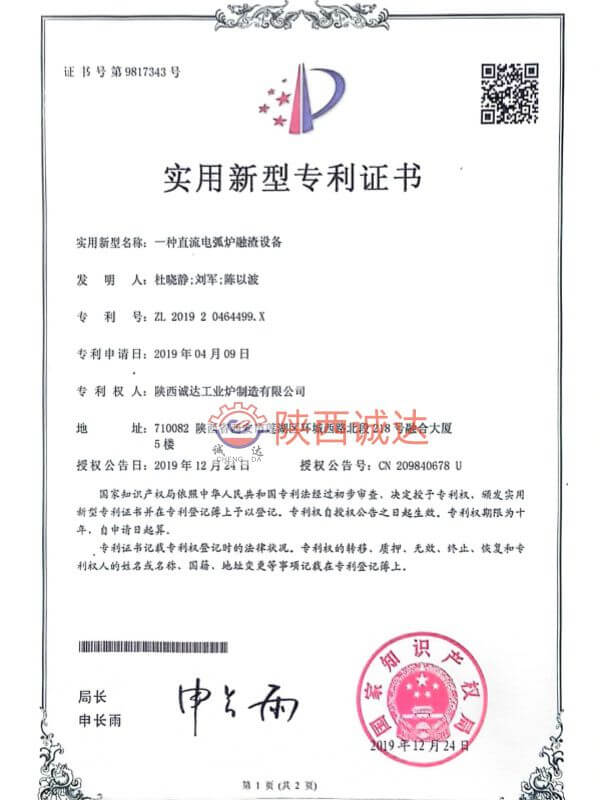

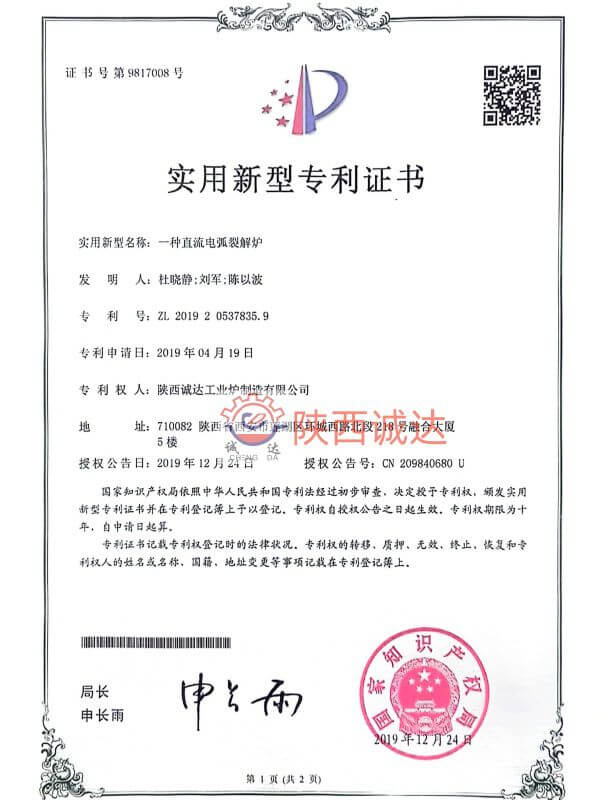

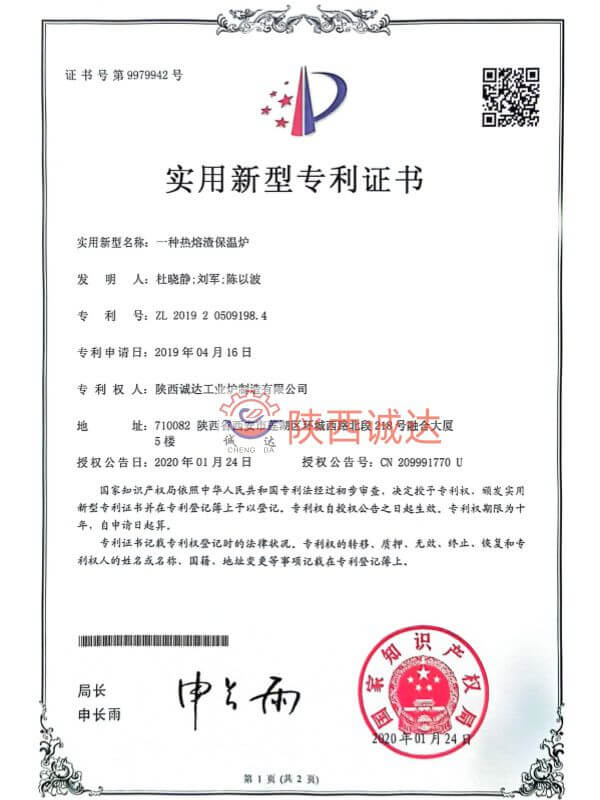

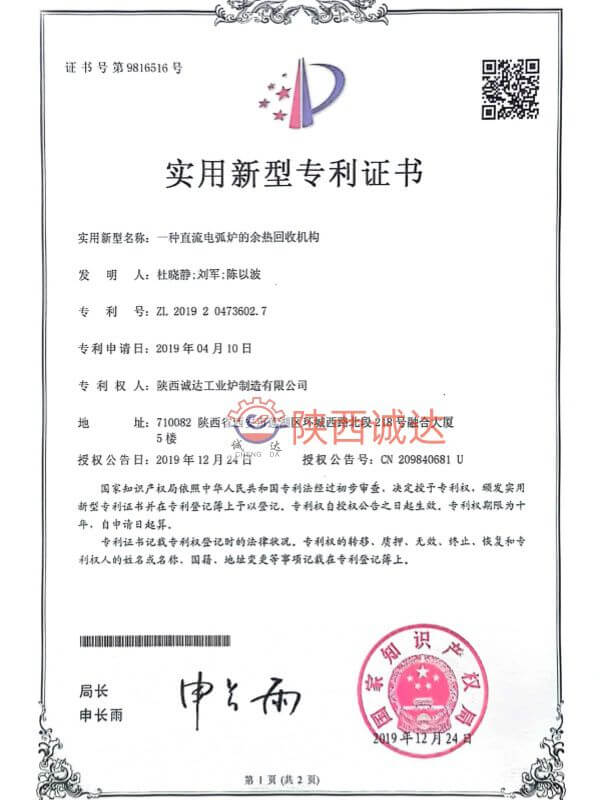

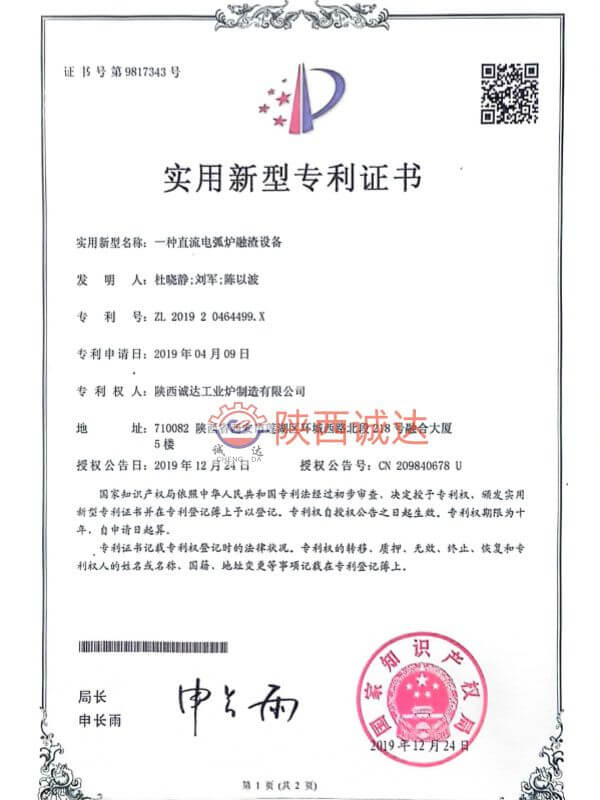

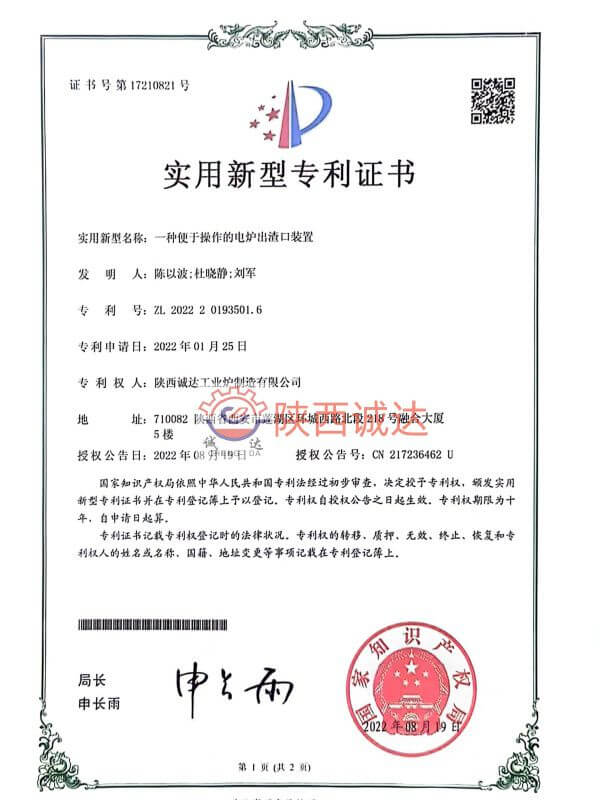

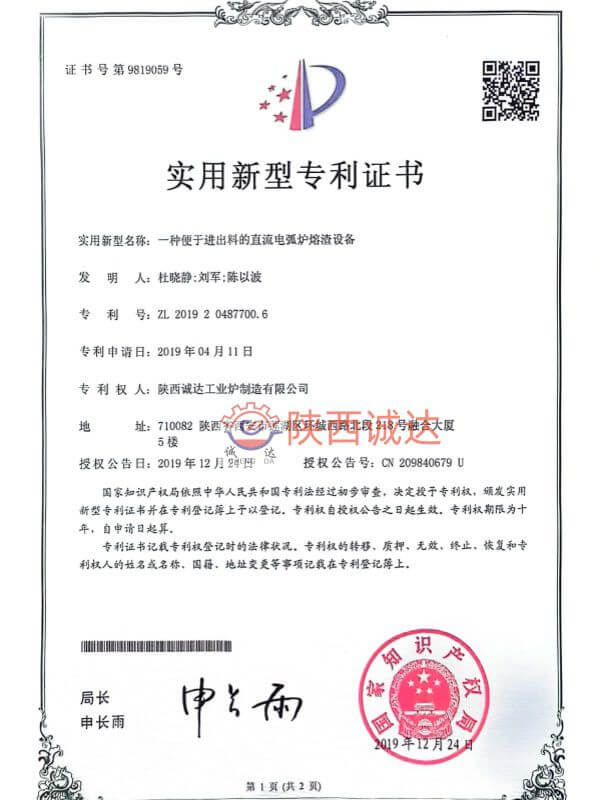

印度客人來訪,直流爐技術交流碰撞智慧火花昨日,來自印度的企業代表蒞臨我公司,就直流爐項目進行了技術交流活動。此次訪問不僅加深了雙方在直流爐技術領域的了解,更為未來潛在的合作奠定了堅實基礎。 印度客人抵達公司后,在公司高層的陪同下,首先參觀了我公司的研發中心與生產車間。在研發中心,客人們詳細了解了我公司在直流爐技術方面的創新成果與專利技術,對我公司強大的研發實力表示贊賞。在生產車間,有序的生產流程與嚴格的質量把控給客人們留下了深刻印象,他們對公司先進的生產設備與精湛的制造工藝給予了高度評價。 隨后,雙方就直流爐項目展開了深入的技術交流會議。我公司技術團隊詳細介紹了直流爐項目的核心技術、性能優勢以及在實際應用中的成功案例。印度客人也就印度市場對直流爐的需求特點、應用場景等方面分享了寶貴經驗。雙方圍繞直流爐的設計優化、節能技術、智能化控制等關鍵問題進行了熱烈討論,思維碰撞出諸多火花。 交流過程中,雙方在部分技術觀點上達成了高度共識,并初步探討了未來在直流爐項目上的合作模式。印度客人表示,希望能夠引入我公司的先進技術與產品,助力印度相關行業的發展。我公司也期待通過與印度方面的合作,進一步拓展國際市場,提升公司在全球直流爐領域的影響力。 此次技術交流活動的成功舉辦,為我公司與印度行業建立長期合作關系開啟了良好開端。未來,雙方將繼續保持密切溝通,深化在直流爐項目及其他相關領域的合作,共同推動直流爐技術的創新與應用,實現互利共贏的發展目標。2025-03-20

印度客人來訪,直流爐技術交流碰撞智慧火花昨日,來自印度的企業代表蒞臨我公司,就直流爐項目進行了技術交流活動。此次訪問不僅加深了雙方在直流爐技術領域的了解,更為未來潛在的合作奠定了堅實基礎。 印度客人抵達公司后,在公司高層的陪同下,首先參觀了我公司的研發中心與生產車間。在研發中心,客人們詳細了解了我公司在直流爐技術方面的創新成果與專利技術,對我公司強大的研發實力表示贊賞。在生產車間,有序的生產流程與嚴格的質量把控給客人們留下了深刻印象,他們對公司先進的生產設備與精湛的制造工藝給予了高度評價。 隨后,雙方就直流爐項目展開了深入的技術交流會議。我公司技術團隊詳細介紹了直流爐項目的核心技術、性能優勢以及在實際應用中的成功案例。印度客人也就印度市場對直流爐的需求特點、應用場景等方面分享了寶貴經驗。雙方圍繞直流爐的設計優化、節能技術、智能化控制等關鍵問題進行了熱烈討論,思維碰撞出諸多火花。 交流過程中,雙方在部分技術觀點上達成了高度共識,并初步探討了未來在直流爐項目上的合作模式。印度客人表示,希望能夠引入我公司的先進技術與產品,助力印度相關行業的發展。我公司也期待通過與印度方面的合作,進一步拓展國際市場,提升公司在全球直流爐領域的影響力。 此次技術交流活動的成功舉辦,為我公司與印度行業建立長期合作關系開啟了良好開端。未來,雙方將繼續保持密切溝通,深化在直流爐項目及其他相關領域的合作,共同推動直流爐技術的創新與應用,實現互利共贏的發展目標。2025-03-20 -

1T 電弧爐順利投產,我司與鋼研院奏響合作最強音近日,由我公司設計生產的1T電弧爐在鋼研院順利完成點火投產儀式,標志著鋼研院在冶金研究領域又邁出了堅實有力的一步,同時也彰顯了我公司在電爐制造領域的卓越技術與強大實力。 該1T電弧爐專為鋼研院的科研需求定制,具備高度精準的溫度控制和先進的熔煉工藝,能夠實現高效、穩定的鋼鐵熔煉過程。其配備的智能控制系統,可對電弧爐運行參數進行實時監測與調整,極大地提升了實驗的準確性與重復性,為鋼研院開展前沿鋼鐵材料研究提供了強有力的設備支撐。 鋼研院相關負責人對我公司在項目實施過程中的專業表現給予了高度評價,稱贊該電弧爐的成功交付不僅滿足了當下科研需求,更將助力鋼研院在未來鋼鐵技術創新方面取得更多突破。 我公司作為此次項目的承建方,從設計研發到生產制造,再到安裝調試,每一個環節都嚴格遵循高標準、嚴要求。項目團隊充分發揮專業優勢,克服了諸多技術難題,確保電弧爐按時高質量交付。未來,我公司將繼續秉持精益求精的精神,為更多科研機構與企業提供優質的電爐裝備及完善的技術服務,為推動行業發展貢獻力量。2025-03-20

1T 電弧爐順利投產,我司與鋼研院奏響合作最強音近日,由我公司設計生產的1T電弧爐在鋼研院順利完成點火投產儀式,標志著鋼研院在冶金研究領域又邁出了堅實有力的一步,同時也彰顯了我公司在電爐制造領域的卓越技術與強大實力。 該1T電弧爐專為鋼研院的科研需求定制,具備高度精準的溫度控制和先進的熔煉工藝,能夠實現高效、穩定的鋼鐵熔煉過程。其配備的智能控制系統,可對電弧爐運行參數進行實時監測與調整,極大地提升了實驗的準確性與重復性,為鋼研院開展前沿鋼鐵材料研究提供了強有力的設備支撐。 鋼研院相關負責人對我公司在項目實施過程中的專業表現給予了高度評價,稱贊該電弧爐的成功交付不僅滿足了當下科研需求,更將助力鋼研院在未來鋼鐵技術創新方面取得更多突破。 我公司作為此次項目的承建方,從設計研發到生產制造,再到安裝調試,每一個環節都嚴格遵循高標準、嚴要求。項目團隊充分發揮專業優勢,克服了諸多技術難題,確保電弧爐按時高質量交付。未來,我公司將繼續秉持精益求精的精神,為更多科研機構與企業提供優質的電爐裝備及完善的技術服務,為推動行業發展貢獻力量。2025-03-20

-

1T 電弧爐順利投產,我司與鋼研院奏響合作最強音近日,由我公司設計生產的1T電弧爐在鋼研院順利完成點火投產儀式,標志著鋼研院在冶金研究領域又邁出了堅實有力的一步,同時也彰顯了我公司在電爐制造領域的卓越技術與強大實力。 該1T電弧爐專為鋼研院的科研需求定制,具備高度精準的溫度控制和先進的熔煉工藝,能夠實現高效、穩定的鋼鐵熔煉過程。其配備的智能控制系統,可對電弧爐運行參數進行實時監測與調整,極大地提升了實驗的準確性與重復性,為鋼研院開展前沿鋼鐵材料研究提供了強有力的設備支撐。 鋼研院相關負責人對我公司在項目實施過程中的專業表現給予了高度評價,稱贊該電弧爐的成功交付不僅滿足了當下科研需求,更將助力鋼研院在未來鋼鐵技術創新方面取得更多突破。 我公司作為此次項目的承建方,從設計研發到生產制造,再到安裝調試,每一個環節都嚴格遵循高標準、嚴要求。項目團隊充分發揮專業優勢,克服了諸多技術難題,確保電弧爐按時高質量交付。未來,我公司將繼續秉持精益求精的精神,為更多科研機構與企業提供優質的電爐裝備及完善的技術服務,為推動行業發展貢獻力量。

-

我司熔渣爐閃耀山西東方集團,點火投產開啟生產新篇近日,由我公司精心打造的熔渣爐在山西東方集團順利開爐投產,這一重要項目的成功落地,標志著雙方在冶金領域的合作邁出了堅實且具有里程碑意義的一步。 該熔渣爐融入了我公司多項前沿技術與創新工藝。在設計上,充分考慮到節能環保與高效生產的雙重需求,采用了先進的爐體結構與熱回收系統,極大地提升了能源利用率,減少了廢氣排放,符合當下綠色發展的理念。同時,其高效的熔煉能力與精準的溫度控制系統,能夠確保熔渣處理過程的穩定性與產品質量的可靠性,為山西東方集團的生產運營提供有力支撐。 為確保熔渣爐順利投產,我公司組建了一支經驗豐富、技術精湛的專業團隊奔赴山西東方集團現場。從設備安裝調試到開爐前的各項準備工作,團隊成員與山西東方集團的工作人員緊密配合,進行了細致入微的檢查與測試,嚴格遵循行業標準與操作規范,不放過任何一個細節。在雙方共同努力下,熔渣爐一次性點火成功,并迅速進入穩定運行狀態,各項生產指標均達到甚至超越預期。 熔渣爐的順利投產,對于山西東方集團而言,將有效提升其在冶金廢渣處理及相關產品生產方面的能力,進一步優化生產流程,降低生產成本,增強企業在市場中的競爭力。對于我公司來說,這不僅是一次技術實力的成功展示,更是拓展國內市場、深化企業間合作的重要契機。 此次合作的成功,為雙方未來在更多領域、更深層次的合作奠定了良好基礎。我們期待熔渣爐能夠持續穩定運行,為山西東方集團創造更大的經濟效益與社會效益,同時也助力我公司在冶金設備制造領域取得更輝煌的成就,攜手開創行業發展新局面。

-

我公司出口土耳其硼鐵爐烘爐,即將開啟高效生產新征程近日,我公司生產的出口至土耳其的硼鐵爐正式啟動烘爐程序,標志著該項目進入投產倒計時階段。此硼鐵爐由我公司精心打造,融入了先進的技術與工藝,旨在滿足土耳其當地對高品質硼鐵產品的需求。 烘爐作為硼鐵爐投產前的關鍵環節,對設備的穩定性與后續生產的順利開展起著至關重要的作用。我公司派遣了專業的技術團隊前往土耳其,與當地工作人員緊密協作,嚴格按照標準流程進行烘爐操作,確保烘爐過程安全、高效。 硼鐵作為重要的冶金原料,在鋼鐵、機械制造等多個領域有著廣泛應用。此次出口土耳其的硼鐵爐投產后,將有力提升當地硼鐵的生產規模與質量,為相關產業的發展注入新動力。同時,這也是我公司拓展海外市場的重要一步,彰顯了公司在國際市場的技術實力與產品競爭力。 我公司一直致力于為全球客戶提供優質的冶金設備與解決方案,此次硼鐵爐項目的推進,不僅是對公司技術創新成果的檢驗,也為未來進一步深化國際合作奠定了堅實基礎。我們期待硼鐵爐投產后能穩定運行,為土耳其的工業發展貢獻力量,同時也助力我公司在國際業務上取得新的突破。

-

穩步邁進:公司玉溪項目安裝工作有序推進中近日,我公司發往玉溪現場的重點項目安裝工作正有條不紊地進行,目前進展順利,態勢穩定。該項目自啟動以來,一直備受各方關注,其對于提升當地相關產業發展水平具有重要意義。 在玉溪項目現場,安裝團隊秉持著嚴謹負責的工作態度,嚴格按照施工標準和流程,有序推進各項安裝任務。盡管面臨著復雜的施工環境以及緊張的工期等挑戰,但團隊成員憑借豐富的經驗和專業技能,靈活應對,逐一克服難題。截至目前,已完成了多個關鍵設備的安裝調試工作,為項目后續的順利運行奠定了堅實基礎。 在整個安裝過程中,公司各部門之間緊密協作。這種高效的協同機制,極大地提高了項目的推進效率。 公司相關負責人表示,玉溪項目是公司今年的重點項目之一,公司高度重視。目前安裝工作的穩定進行,離不開全體工作人員的辛勤付出和各部門的協同配合。接下來,公司將繼續加大投入,密切關注項目進展,確保項目按計劃高質量完成,為玉溪地區的發展貢獻力量。

-

029-88610364

-

13991381852

-

13809196202

-

13709182307

-

18629131599

-

13363941560

-

英文網站